Stag project deel 1

Meer dan 35 jaar ben ik de eigenaar geweest van een heel vroege TR6 PI. En hoewel die in een prachtige staat verkeert werd er steeds minder gebruik van gemaakt. Steeds lastiger in en uit stappen, zware bediening en stiekem overwoog ik zelfs om elektrische stuurbekrachtiging in te gaan bouwen. Omdat de auto niet veranderde moest ik dus de conclusie trekken dat het aan mij lag en niet aan de TR.

Er werd dus weinig gebruik van gemaakt maar ook vrijwel niet meer gesleuteld. Misschien tijd voor een switch. Ook Marita, mijn vrouw, bleek van mening dat de tijd was aangebroken voor een nieuw project. Al enige tijd keek

ik met een scheef oog naar de Stag. Vaak gezien bij diverse meetings, onder andere tijdens de DNTD. Mooi geluid, lichte besturing, comfort, luxe en veel meer een tourauto dan een sportauto. Bovendien, een lijn om je vingers bij af te likken. Kortom, beter bij mijn leeftijd passend? Ik begon een beetje om mij heen te kijken en ben via tips van Pieter-Jan Witvliet van de Stag Club bij een tweetal te koop staande auto’s terecht gekomen. De ene zag er redelijk uit maar was alles behalve in rijklare staat. Daar heb ik op voorhand geen bezwaar tegen maar de prijs was er niet naar. De tweede betrof een rechts gestuurd exemplaar. Op het eerste gezicht niet slecht maar het aanpassen naar links gestuurd is wat mij betreft wat veel van het goede.

Theo Ouborg zie ik geregeld en toen hij hoorde van mijn zoektocht vertelde hij mij dat hij een aantal jaar geleden een Amerikaanse Stag Mk2 uit 1973 naar Nederland had gehaald, niet compleet maar wel hard. Zijn bedoeling was om deze op termijn op te bouwen maar gezien zijn andere projecten is dat intussen voor hem misschien wat veel van het goede. Hij stuurde mij wat foto’s en op een goede dag zijn we samen naar de stalling is Friesland gereden om te

gaan kijken. Het is echt een project maar de basis is goed. We zijn het eens geworden over de prijs en daarmee is dit dus het nieuwe project waar ik met

enige regelmaat zal proberen verslag van te doen.

De betreffende auto is in 2016 vanuit Oregon ingeklaard in Noord Ierland. Theo heeft hem vervolgens vanuit Engeland naar Nederland gehaald. Maar nog niet ingevoerd. Wat nu te doen? De meest geëigende weg lijkt om na restauratie de auto aan te bieden voor een kentekenkeuring bij de RDW. En dan alle verdere administratieve verplichtingen te regelen. Maar er zit een risico aan. Het is in de V.S. namelijk niet gebruikelijk om een hassisnummer in de body te slaan. Ook bij deze is dat dus niet het geval, natuurlijk is er wel een

identificatieplaatje maar dat zit met popnagels aan de carrosserie en ook de RDW is op de hoogte van het feit dat dit niet erg veel zegt over de oorsprong van de auto. Bovendien krijg je mogelijk nog te maken met invoerrechten en BTW, zo was de gedachte. En natuurlijk wil ik voorkomen dat die worden gebaseerd op de gerestaureerde waarde in plaats van de waarde bij invoer.

Er is een oplossing, de auto zou dan moeten worden geschouwd waarbij de identiteit van de auto wordt vastgesteld door een medewerker van de RDW voordat de auto wordt gerestaureerd. Dus de RDW maar eens gebeld. Dat is gemakkelijker gezegd dan gedaan. En als je ze dan te pakken krijgt is blijkt het nog niet direct duidelijk. Het eerste advies was om de auto rijklaar te maken en dan een kentekenkeuring af te spreken. Maar dat leek me dus juist niet de meest handige weg. Een zoektocht op het internet leverde wat meer informatie op. Het leek me dat ik moest gaan voor een z.g. vooronderzoek. Bijkomend voordeel is dat het mogelijk is om dit op locatie te laten doen. Scheelt de moeite en kosten van een apart transport. Een RDW medewerker vergelijkt dan de hoofdonderdelen met de beschikbare documentatie en beoordeeld vervolgens of die overeenkomen. Om af te spreken moet je telefonisch contact opnemen met de RDW. Na nog eens een lange wachtrij, onbegrip over mijn vraag en talloze keren doorverbinden sprak ik iemand van de “technische” afdeling. Voor het eerst iemand die direct begreep wat ik wilde en ook zou moeten doen. Alleen telefonisch een afspraak maken kon niet. Ik moest een lokaal keuringsstation hebben en die kunnen niet rechtstreeks worden gebeld. In mijn geval moest ik een mailtje sturen naar heereveen@rdw.nl.

Waarschijnlijk is het al duidelijk maar dit moest een paar keer gebeuren voordat ik een reactie kreeg. En, eerlijk is eerlijk, toen ik die rectie kreeg was het snel geregeld. Een paar dagen later was een keurmeester beschikbaar. Voor mij een puntje van aandacht, alle onderdelen van de aandrijflijn moeten aanwezig zijn.

En die waren daar niet. ’s-Ochtends vanuit Theo’s woning in Zaltbommel, met in de aanhanger het motorblok en transmissie, naar de stalling gereden. Op tijd aanwezig en wachten op de keurmeester. Daarna ging het erg snel. Voor het dossier van de RDW werden foto’s gemaakt en de carrosserie werd voorzien van een loodje. Daarmee zal t.z.t. de auto worden geïdentificeerd bij de kentekenkeuring. Het motornummer en dat van de versnellingsbak werden ook gefotografeerd. Zij die Theo kennen weten dat hij zelden om woorden verlegen is en na 5 minuten ontstond er dan ook een geanimeerd gesprek tussen de keurmeester en hem. Het ging over auto’s, motoren en bladen daarover en duurde ongeveer een uur maar het had verder natuurlijk niets meer met de schouw te maken. Wel leuk om mee te maken.

Na afloop zijn we met de losse delen naar mijn huis in Zwijndrecht

gereden waar nu het motorblok op een eerste onderzoek wacht. Het betreft een recent gereviseerd blok maar nu ik er goed bij kan zou het onverstandig zijn niet eerst de boel te onderzoeken en waar nodig te vernieuwen. Maar daarover een andere keer meer.

Heb je, of ben je van plan, een auto in te voeren uit de V.S. dan is het

van belang om een dergelijk vooronderzoek te laten doen, niet zozeer vanwege het moment van de waardebepaling zoals ik zelf dacht. Een auto van deze leeftijd blijkt namelijk vrijgesteld van BPM al moet er wel aangifte gedaan worden. Datzelfde geldt voor de BTW. Let wel op welke code (historisch belang) er gebruikt wordt voor die aangifte want dat is niet altijd duidelijk en een verkeerde code kan leiden tot het toch moeten betalen van BTW. Die aangiften kunnen overigens pas na de keuring worden gedaan. Maar deze schouw is vooral van belang om te voorkomen dat achteraf problemen ontstaan over de herkomst van de auto. Vanaf nu kan ik met een gerust hart doorgaan met de restauratie en zal dat in ieder geval geen probleem opleveren bij de iteindelijke kentekenkeuring.

Stag project deel 2

Nu de herkomst van de auto, zie mijn eerdere bijdrage, bij de RDW goed vastligt is het tijd om te beginnen met de restauratie. Op het eerste gezicht is er weinig roest en andere schade te vinden aan de auto. Misschien valt het plaatwerk mee. We (Theo en ik) hebben de auto vanuit de stalling in Friesland naar Zaltbommel gebracht voor het strippen tot aan de zo kaal mogelijke carrosserie. Nu heb ik eerdere ervaringen met oldtimers en verwachtte veel moeite te hebben met de demontage van de losse delen die er al bijna vijftig jaar op en aanzitten. Maar dat viel meer dan mee. Heel weinig tot geen verzet van deze Stag. Had er kennelijk zin in.

Ontmantelen leverde verrassend weinig roest op. Vrijwel alle bekende probleemplaatsen bleken roestvrij of alleen oppervlakkig gecorrodeerd. Ook andere schade viel mee. Er bleek wel een oude aanrijdingsschade linksvoor maar dat was het dan ook grotendeels. Er was behoorlijk in de motorruimte gerommeld (netjes gezegd, aangepast). En ook bleek dat de voortrein ooit in aanraking moet zijn gekomen met een paaltje of zoiets want een draagarm was verbogen. Iets wat volgens kenners eigenlijk onmogelijk is.

Demontage leverde ook wat andere sporen en aanwijzingen op. Een plastic doosje met reserveonderdelen en een geel kaartje met daarop geschreven “Triumph Blue model 2000” en de naam Dwayne met een ongebruikelijke achternaam. Ook vonden we een zakelijk kaartje van een bedrijf in Portland met een naam erop. Dat spoorde me aan om eens verder in het verleden te duiken.

Uit het laatste registratieformulier, dat ook voor de im- en export nodig is, maakte ik op dat de auto voor het laatst een geldig kenteken heeft gehad in 2002. Via internet kon ik meer achterhalen over de laatste eigenaar. Helaas bleek hij in 2016 te zijn overleden. Uit het in memoriam kon ik opmaken dat restaureren van oldtimers een hobby van hem was geweest wat mijn conclusie bevestigde dat ik op de goede weg zat. De auto is overigens in hetzelfde jaar geëxporteerd dus mijn vermoeden is dat de Stag in de tussentijd opgeslagen heeft gestaan zonder dat er veel aan is gebeurd. Letterlijk en figuurlijk een dood spoor?

Toch maar verder zoeken naar de man van het gele kaartje. Dat leverde uiteindelijk een bedrijf op in Montana, voor Amerikaanse begrippen niet echt ver van Seattle. Tot mijn verrassing kreeg ik een mailtje terug en wist de man mij te vertellen dat hij inderdaad een blauwe Stag heeft gehad die hij in 1995 heeft verkocht aan een liefhebber in Seattle waar hij zelf ook woonde tot zijn verhuizing richting Montana. Zelf heeft hij de auto eind jaren ’80 gekocht van een rugby-maatje. Wanneer precies en ook van wie die man hem heeft gekocht probeert Dwayne nog te achterhalen en daar komt hij op terug. Tenslotte vroeg hij mij nog of het Ford 302” blok er nog was. Wij kennen die motor als een 5 liter Mustang blok. Nee, die zal er niet in maar dat verklaart wel de schade in de motorruimte om voldoende ruimte te maken.

Intussen is de Stag vrijwel geheel gedemonteerd en is de kale carrosserie naar de plaatwerker om het spuiten voor te bereiden. Nog een behoorlijke klus om dat voor elkaar te krijgen zonder onderstel. Alle bouten, moeren en daarvoor in aanmerking komende onderdelen zijn gestraald en daarna verzinkt of gepoedercoat voor hergebruik. De losse delen liggen intussen bij mij thuis en we kunnen eindelijk beginnen aan de restauratie.

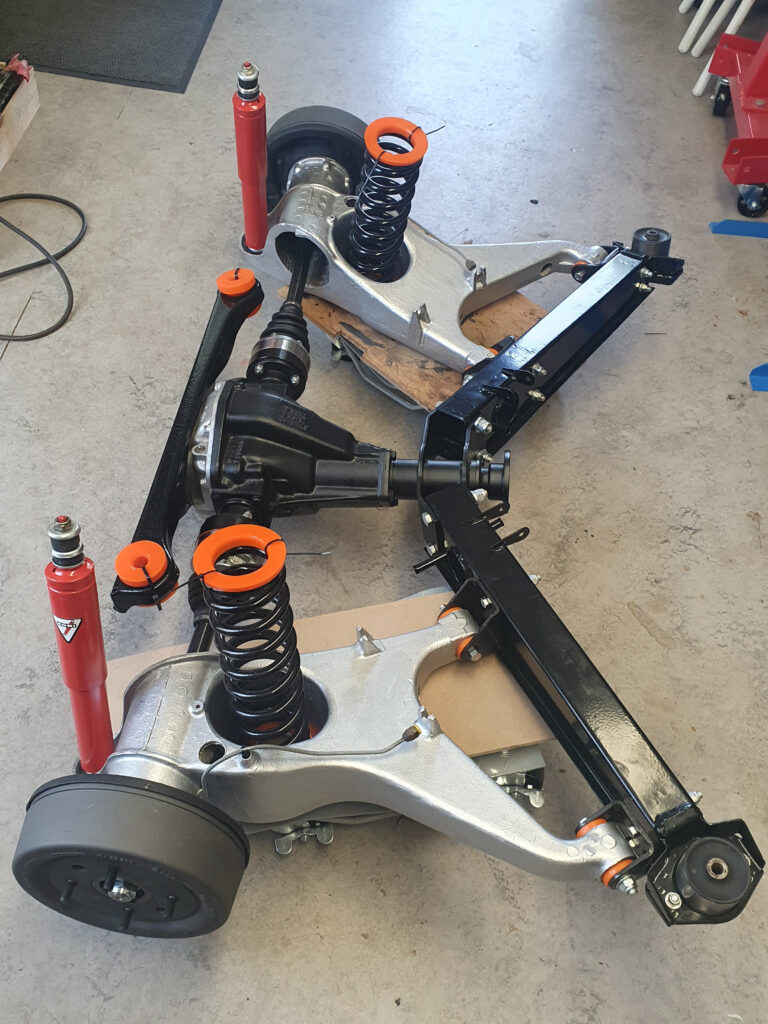

Het differentieel heb ik bij voorbaat en ongeopend naar Arthur Denzler gebracht. Daar bleek dat de kracht van de veel te grote motor in de VS toch aardig wat overmatige slijtage heeft veroorzaakt. Het binnenwerk moest volledig worden vernieuwd. Niet verrassend helaas. Een goede les om niet zomaar een aanpassing te doen zonder rekening te houden met de andere delen van een auto. Verder met de demontage. Zowel de remschijven als trommels bleken vrijwel nieuw maar wel aangetast door vliegroest. Daarom deze uit voorzorg laten schoondraaien. Nieuwe schoenen, cilinders en blokken. Remklauwen worden gereviseerd. Polybussen (niet al te harde) gemonteerd en de nog niet gehandelde delen ontroest en gespoten. De delen die heet kunnen worden zijn met hittebestendige lak behandeld. Om uit te harden moeten die gedurende een bepaalde tijd op 220 graden worden gebracht en mijn vrouw Marita was zo sportief geen bezwaar te maken tegen het gebruik van de oven! Kom daar maar eens aan! Verder nieuwe lagers, fusees en kogels. Kortom alle slijtdelen vervangen ongeacht de huidige staat. Schokbrekers? Ook nieuw en liefst de beste. In mijn ogen dus Koni. Helaas, Koni kent wel een classic lijn maar ze leveren geen schokbrekers meer voor onze Stag. Gelukkig is er nog een oud-medewerker van Koni die in eigen beheer nog wel volgens de fabrieks-specs nieuwe maakt. Je leert zo wel wat nieuwe mensen kennen. Een ander verbeterpunt voor de achteras zijn de steekassen. Die van een Stag bestaan uit twee kruiskoppelingen en een schuivende verbinding tussen de binnenste en buitenste as. Dit schuiven is nodig om het lengteverschil op te vangen wanneer de auto in en uit veert. Ik heb eerder een TR6 gehad en ook een 2500TC. Beiden zijn met dergelijke steekassen uitgerust. Het grootste nadeel van dit systeem is dat wanneer de assen onder spanning staan, bij optrekken bijvoorbeeld, ze niet vrijelijk kunnen schuiven. Het gevolg daarvan is dat soms bij het uit de bocht komen de assen met een schok vrijkomen en dit heeft een onaangenaam effect op het stuurgedrag. Intussen zijn er assen op de markt gekomen die zijn uitgevoerd met homokineten die dat effect dus niet hebben. Ook deze staan inmiddels op het lijstje aangeschafte onderdelen.

Nu we het toch over verbeterpunten hebben. Mijn Stag is van origine een automaat met airco. Dat laatste wil ik er graag in houden al begrijp ik dat die niet veel gebruikt zal worden. Ook de automaat vind ik goed passen bij dit type auto. Er is echter een grote maar die ik indertijd ook bij mijn TR6 (aanvankelijk zonder overdrive maar heb ik later om die reden wel in gezet) heb ervaren. Het toerental bij krijssnelheid is erg hoog. Nog los van het verbruik is het geluid ook niet aangenaam. Er is een oplossing. In Engeland is een ZF viertraps automaat van Jaguar ontwikkeld die is aangepast voor gebruik in de Stag. Voordeel is dat deze veel sterker is maar vooral dat het toerental vergelijkbaar met dat van een handgeschakelde bak. Nadeel is een heel lange levertijd. Maar gezien het plaatwerk heb ik die tijd wel. Ik sta nu op de wachtlijst in Engeland en verwacht over ongeveer een jaar groen licht.

Sinds een paar weken ben ik weer bezig met de opbouw. De voor en achteras zijn intussen weer in zoverre compleet dat ik die onder de carrosserie kan monteren zodra die klaar is. Wanneer dat is, is helaas nu nog in nevelen gehuld. Goede plaatwerkers en spuiters hebben het vreselijk druk en om daartussen te komen is heel veel geduld nodig. Maar als het zover is dan kan ik in ieder geval het onderstel monteren en de auto zonder al te veel moeite verplaatsen. Op wielen is dat echt veel makkelijker dan zonder! In de tussentijd ga ik me bezighouden met de motor. Daar heb ik tot nu toe nog geen tijd voor gehad en daarover de komende tijd meer.Wordt vervolgd.

Stag project deel 3

Het heeft even geduurd voordat ik het werk weer kon hervatten, dat had twee redenen. Ten eerste ben ik verhuisd en heb daarmee de beschikking gekregen over een garage van pakweg 60 vierkante meter. Dat is het goede nieuws. Ten tweede omdat de plaatwerker waar de Stag naartoe was gebracht besloot te stoppen met zijn werk. Of het aan de auto lag weet ik niet. Zoveel werk lijkt me dat ook weer niet. Hoe dan ook, ik heb intussen dus de ruimte en besloot om verder gesleep te voorkomen en in ieder geval het las en bodemwerk verder thuis te gaan doen om vervolgens het onderstel te monteren zodat transport daarna in ieder geval wat gemakkelijker kan. Zonder onderstel is het toch een heel gedoe en schade is vrijwel niet te voorkomen. Van Theo kon ik een z.g. draaispit lenen en omdat de kale carrosserie ook weer niet heel zwaar is lukte het me om met behulp van een motortakel de body daarin te monteren. Hij staat nu mooi op hoogte en ik kan overal bij.

Gelukkig is het in de VS niet gebruikelijk om de hele bodem te voorzien van Bitak. Helaas de wielkasten wel. In ieder geval vol goede moed begonnen om dat te verwijderen. Een brander leek een handig hulpmiddel maar in de praktijk kleven (letterlijk) daar ook nadelen aan. Allereerst kan Bitak branden. Op zich geen groot probleem, de carrosserie is helemaal kaal, maar de dampen die er af komen zijn niet echt gezond en als Bitak smelt dan wordt het weer vloeibaar en moet je die resten alsnog verwijderen. Met een afbrandföhn ging het een stuk beter. Het proces is dan veel beter controleerbaar.

De wielkasten bleken helemaal roestvrij. Das een goed begin. Zoveel mogelijk kaal maken en dan in de tijdelijke grondverf tegen corrosie. Dat roestvrij gaat niet helemaal op aan de onderkant van de rear valance (ik weet zo snel niet de exacte vertaling maar het gaat om het deel onder de achterbumper). Daarin moest een plaatje worden gelast en er zaten ook meerdere kleine roestgaatjes die vol gelast moesten worden. Fijn was wel dat de binnenplaat er goed uitzien. Door aan de binnenzijde een koperplaatje te fixeren tijdens het lassen, vanwege de goede warmtegeleiding van koper stolt de las dan vrijwel meteen en zakt er dus niet doorheen, krijg je na het vlakslijpen aan de buitenzijde een afwerking waarbij je vrijwel niet meer kan zien dat het een reparatie betreft. Verder valt op dat aan de achterzijde rechts ook de nodige sporen van roest zitten. Op dit moment probeer ik de echte schade te analyseren voordat ik besluit om dat deel ook te repareren of er aan geheel nieuw stuk in te lassen. Het is opvallend dat de rechterzijde meer roestsporen heeft dan de linkerzijde. Ik heb mij ooit laten vertellen, en het lijkt ook wel logisch gezien de normale bolling van een weg, dat dit komt doordat aan de stoepzijde meer water en rommel ligt dan midden op straat. Tijdens het rijden spat het daar dus vooral op. Bij mijn Stag lijkt het in ieder geval wel op te gaan. Waar ik nog wel bang voor ben is dat de grootste uitdaging nog moet komen. De voorste draagbalken en tunnelbak zijn “aangepast” aan een Ford 5L blok dat er ooit in heeft gezeten. Ik hoop tegen die tijd mijn skills te hebben uitgebreid met meer plaatwerkvaardigheden want het moet er wel goed uitzien onder de motorkap. Maar oefening baart kunst en ik begin het steeds leuker te vinden. Mocht iemand ook met het idee spelen om op dit vlak meer te gaan doen, geduld is een schone zaak. Neem echt de tijd anders wacht u niets dan frustratie!

Dat lassen in trouwens een verhaal apart. Mijn bedoeling was om het plaatwerk geheel uit te besteden. Maar toen ik na een paar jaar kennelijk geen steek verder kwam, althans niet tegen een voor mij acceptabele prijs, heb ik de stoute schoenen aangetrokken en heb de nodige apparatuur aangeschaft. In een ver verleden heb ik ooit een dagcursus gevolgd waar we met Fiat-plaatwerk aan de slag mochten. Dat is echt heel dun spul en als je niet weet wat je doet dan lukt het alleen om er gaten in te laten vallen. Ik heb daar wel iets opgestoken maar dat is grotendeels weggezakt. Ik ben me daarom gaan inlezen en ook op YouTube is veel te vinden. En uiteraard heb ik de nodige vakmensen ‘ondervraagd’. MIG lassen zou iedereen moeten kunnen leerde ik daarvan. Jammer genoeg bleek ik niet “iedereen”. Maar na veel oefenen heb ik het aangedurfd om er echt mee aan het werk te gaan. Aanvankelijk geprobeerd met z.g. gevulde (flux) draad, dan heb je geen beschermgas nodig en dat bespaart weer. Toch ben ik daarmee gestopt, al doende leert men. De las is echt veel minder mooi dan met normale lasdraad met beschermgas. Dus gasfles gekocht. Als je eenmaal de juiste instellingen voor amperage en voltage hebt gevonden wordt het echt steeds makkelijker. Voor het preciezere werk wil ik binnenkort gaan TIG lassen, dat brengt minder warmte in het materiaal en dus minder (kans op) vervorming. Het zal niet waar zijn maar daarvoor heb je weer ander gas nodig en die gasflessen zijn best prijzig. Maar gaandeweg gaat het steeds beter en word ik ook steeds enthousiaster

Intussen wilde ik ook verder met de motor. Het handigste is om deze in een bok te zetten. Zo’n bok heeft vier armen die je in spreidstand kunt zetten en de uiteinden daarvan monteer je vervolgens aan de motor op de aansluitingen die normaal gesproken gebruikt worden om de versnellingsbak te monteren. Het vervelende is alleen dat onderaan het blok wel doorgaande gaten zitten, zodat je de bouten erdoorheen kunt steken en met moeren aan de achterkant goed kunt borgen, maar bovenaan alleen enkele niet helemaal doorlopende tapgaten. Daarom kan er ook geen borgmoer achter gezet worden en het leek mij niet verstandig om het hele gewicht daarop te laten hangen. Mijn oplossing was om een plaat te maken waarin het gatenpatroon van het blok was overgenomen. Die plaat is vervolgens op meerdere tapgaten aan het blok bevestigd en twee nieuwe punten via de plaat weer aan de bok. Hiermee kon ik de krachten verdelen over meerdere punten aan de bovenkant van de motor. Die hangt nu stabiel en is klaar voor nader onderzoek. Maar of ik daar snel de tijd voor vind?

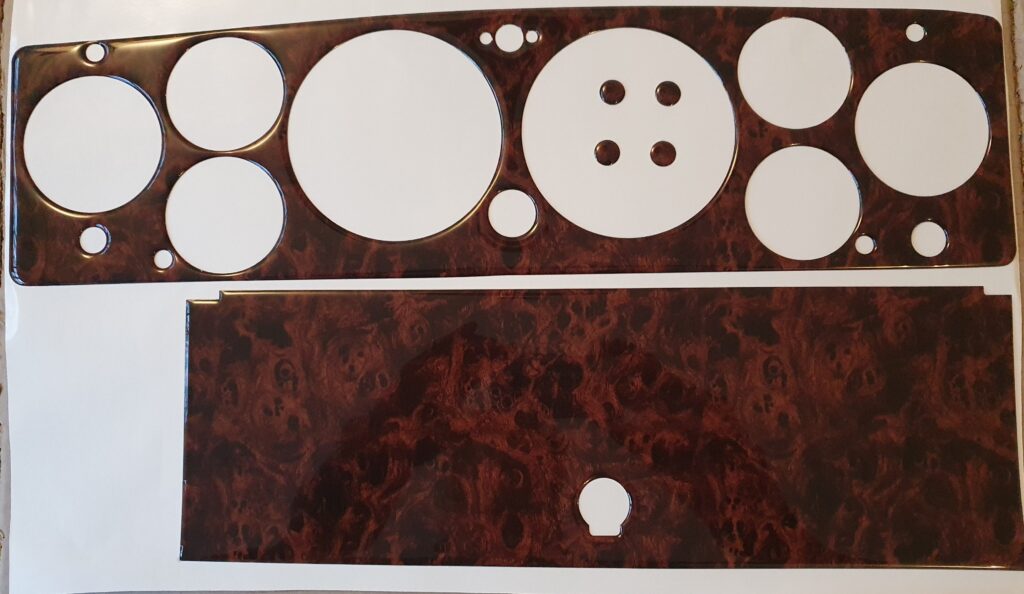

In de tijd dat het project toch min of meer stil stond ben ik er toch mee bezig geweest. Het dashboard is zwaar verweerd en kan zeker veen opfrisbeurt gebruiken. Via het net en gebruikmakend van informatie op diverse fora kwam ik terecht bij een bedrijf dat voorgelijmde fineerdelen verkoopt die op maat zijn gemaakt van de diverse uitvoeringen van Stag-0dashboards. Voor een prijs van ongeveer 100,- is dat heel veel goedkoper dan de kant en klaar versies. Ik had er ook verder positieve dingen over gehoord en tijdens de afgelopen Engeland reis kon ik het resultaat zien bij een mede clublid. En dat viel helemaal niet tegen. Hij vertelde me ook dat de verwerking daarvan, hoewel niet gemakkelijk, toch ook weer niet onmogelijk was geweest.

Verder wil ik ook het craquelé in het kunststof van het dashboard beetpakken. Ook hiervoor zijn fraaie oplossingen te koop. En wel in de vorm van leren op maat gemaakte delen. Verderop in het proces zal ik van het revitaliseren verslag doen. Vraag me op dit moment alleen niet precies wanneer.

Het is heel vaak hetzelfde verhaal. Je begint een project en hebt een planning in je hoofd. Bij mij waren dus externe zaken de reden van de eerste grote vertraging maar ik kan niet ontkennen dat mijn gewenste snelheid nog steeds niet parallel loopt met de werkelijke ontwikkelingen. Is dat erg? Denk ik niet want het voorkomt een hoop teleurstelling als je weer over een deadline schiet en zelf ben ik van mening dat het ook leuk moet blijven. Dat betekent ook dat het geen heilig moeten mag worden. Maar wat ik wel heb gedaan is een vaste dag plannen wanneer ik mijzelf vrijstel van andere bezigheden. Ben benieuwd hoe anderen dit doen.

Stag project deel 4, voorjaar 2024

Na een pauze van een paar maanden weer terug in de werkplaats.

Eerder schreef ik al dat ik bezig was geweest de Bitak uit de schermen te verwijderen. Dat is een ongelooflijk smerig klusje. Met hitte, plamuurmes en een boormachine met staalborstel kom je een heel end maar niet overal en niet alles. Om de laatste resten te verwijderen heb ik diesel, wasbenzine, terpentine en nog wat voor handen zijnde middelen getest. Uiteindelijk bleek aceton en thinner het best te werken. Maar dan is het nog steeds een enorme klus.

Om niet met tegenzin te klussen besloot ik om gefaseerd te gaan werken. Dus niet eerst alle Bitak verwijderen maar wel alvast een segment bodem te ontroesten, daarna de schone wielkasten in de grond, daarna een volgend binnenscherm ontdoen van Bitak enz. Na het kaal maken van een deel en waar nodig plaat inlassen, dat laatste is opvallend weinig nodig, de achtergebleven roestsporen insmeren met fosforzuur. Dat is om de laatste sporen van roest om te zetten in een roestvaste verbinding. Ik heb me laten vertellen dat het residu niet noodzakelijkerwijs verwijderd hoeft te worden omdat het resultaat een onschuldige en niet agressieve verbinding is maar zekerheidshalve heb ik toch alles met water afgespoeld. De auto staat binnen en het is er droog dus er is geen reden om het proces te willen versnellen. Laat maar lekker een tijdje uitdampen.

Los van roest kom je onder aan auto ook sporen van schade tegen. Het was duidelijk dat er ooit over een steen of zoiets was gereden. In ieder geval waren er flinke deuken in de twee linker dwarsbalken onder de bestuurdersstoel. Zo’n balk is in principe niet/nauwelijks van binnenuit bereikbaar en een deuk is meestal naar binnen toe en niet naar buiten. Dus of je trekt de deuk er uit of je zorgt dat je van binnenuit er toch bij kan. De plaat van de balken is redelijk dik dus ik koos er voor om gaten te boren tegenover de deuken om toch van binnenuit met flink wat kracht aan het uitdeuken te beginnen. Dat lukte wonderwel en het dichtlassen van de nieuwe gaten is inmiddels geen probleem meer. Achteraf zie je er niets meer van.

Ik heb er voor gekozen om na het ontroesten die plekken met een zinkcompound in te spuiten om tussentijdse roestvorming te voorkomen. Mijn bedoeling was aanvankelijk om daaroverheen een 2k epoxy primer aan te brengen. Gelukkig kreeg ik op tijd, dat wil zeggen voordat ik daar aan toe kwam, van de lak-leverancier te horen dat dit niet verstandig is omdat dat hechtingsproblemen kan geven. Geen drama overigens want zinkcompound is gemakkelijk te verwijderen met aceton. Aceton is redelijk makkelijk te krijgen maar er wordt wel gevraagd waar je het voor nodig hebt. Het blijkt namelijk ook een onmisbare stof te zijn voor de productie van synthetische drugs. Weer wat geleerd!

Volgende stap is het voorzien van de schone plaatdelen van een goede 2k primer. Hoewel het eigenlijk bedoeld is om te spuiten heb ik er voor gekozen om het met een kwast aan te brengen. De verwerkingstijd van de lak is een paar uur nadat de componenten zijn gemengd dus daar hoef je niet zenuwachtig van te worden. Voordeel is dat je met de kwast overal in en tussen kan komen voor een optimale dekking en dus bescherming. De laagdikte is goed en het gaat nu nog om de bodem van de auto. Dus een perfect strakke afwerking is minder belangrijk dan bescherming. Ook de dampvorming is minder dan bij het vernevelen van de lak.

Op een gegeven moment zat het grootste deel van de bodem in de epoxyprimer. Tijd voor de volgend fase. Dat is alle naden afsluiten met PU nadenkit. Nou ja, niet alle want er zijn ook plekken die bewust open moeten blijven om eventueel binnen gekomen water af te kunnen voeren. Anders is de oplossing tegelijk de bron van een volgend probleem. Die kit droogt vrij snel en na 24 uur mag de volgende laag lak er op.

Maar voor het zover is volgt nog een andere stap. Met name in de wielkasten moet nog een laag anti steenslag, Body Shutz, komen. Maar alleen daar, ik wil zoveel mogelijk zicht houden op de rest van het plaatwerk om te voorkomen dat in een latere fase je de roest pas ziet als de schade veel groter blijkt te zijn omdat die onzichtbaar is gebleven onder een dikke laag bescherming.

Omdat de gekozen kleur metallic is kan dat geen 2k lak zijn maar een z.g. basislak. Dat is één component. Die moet worden gesproten en kan echt niet met de kwast worden opgebracht. Ik ben eigenwijs en begon vol goede moed de bodem dus toch met een kwast te verven. Dat ging eigenlijk wonderwel. Geen enkel probleem. Wel wat dun, maar toch. Drie dagen laten drogen en daarna de volgende laag. Ah, dat viel dus tegen. Hoe voorzichtig ik het ook probeerde, de oude lak bleef oplossen en ik zou weer van voren af aan opnieuw moeten beginnen. Gelukkig bleef de primer wel onaangetast (die is 2k).

Basislak is heel dun en voorzien van veel oplosmiddel. Ik moet helaas toegeven dat dit inderdaad alleen gespoten zou kunnen worden. Je veegt het er anders net zo snel af als dat je het kwast. Stoute schoenen aan en afplakken maar. De tegenwoordige spuiten zijn gelukkig van het HVLP type dat staat voor high volume, low pressure. Dus hoog volume en lage druk. Daarmee is er veel minder overspray en zou dat dus meevallen. Van wat ik intussen had gelezen zou bij deze lak een druk van tussen 1,6 en 2 bar ideaal zijn. Instellingen voor hoeveelheid lucht en lak zou ik proefondervindelijk moeten vaststellen. Daarnaast natuurlijk ook de keuze van de optimale sproeier. Ondergrond nogmaals goed schoonmaken en ontvetten. Het spuiten van basislak gaat wonderwel. Ik heb wel een relatief kleine beker gebruikt om de verwachte verspilling tegen te gaan maar het ging prima.

Basislak heeft wel een blanke beschermlaag nodig. Dat is dan wel weer een 2k lak. Ook die heb ik gespoten, dat moet vrij snel na aanbrengen van de eerdere lak. Om die mooi te laten vloeien bleek een ander verhaal. Variabelen zijn namelijk viscositeit (graad van verdunning), en weer luchtdruk en volume. Dan heb ik het nog niet over de spuittechniek zelf. Maar ook die laag zat er na het nodige geëxperimenteer goed op.

Het lijkt er misschien op dat ik maar wat probeer, dat is wat kort door de bocht. Zowel bij het lassen als bij het spuiten heb ik me goed ingelezen en laten adviseren door deskundigen die op hun beurt gelukkig bereid bleken om goed advies te geven. Vakmensen zijn opvallend vaak bereid hun kennis te delen met andere enthousiastelingen. Verder is er ook op YouTube het nodige te vinden al zit er daar wel wat kaf tussen het koren. Gezond verstand helpt ook. Daarbij tenslotte en heel belangrijk: veel oefenen!

Wat mij betreft zijn er een paar zaken echt belangrijk. Allereerst voldoende licht. Ik heb bij mijn huisleverancier voor gereedschap indertijd een paar staande werklampen gekocht die een puist licht geven. Goed zicht op het werk is belangrijk, daar kan niet voldoende nadruk op worden gelegd. Tweede is dat het werkstuk goed bereikbaar is. Ik kan me niet voorstellen dat ik hetzelfde zou (kunnen) doen als ik de auto alleen op bokken had staan en er dus onder, en daarmee boven mijn macht, zou moeten werken. Zal zeker ook met de leeftijd te maken hebben maar ik raad dat niemand aan. Tenslotte, maar dat kan persoonlijk zijn, afwisseling. Ik heb er zeer bewust voor gekozen om niet bijvoorbeeld de hele bodem kaal te maken, daarna te ontroesten en te gronden. Eigenlijk doe ik alle werkjes door elkaar heen wat het voor mij in ieder geval een stuk plezieriger maakt.

Nu de volgende grote uitdaging, hoe pakken we de voortrein aan?

Stag Project Deel 5 (of eigenlijk 2½), Najaar 2024

Zoals verwacht – en wellicht geheel in lijn met het lot van elk oldtimer autoproject – schiet het niet bepaald op zoals gehoopt. Nieuw motto: ik heb een doel, maar geen planning. Een simpele waarheid die een hoop frustratie bespaart, althans totdat je beseft dat doelen zonder (deel) planning nog steeds nooit bereikt worden.

Ik ben nu eindelijk bezig met de voortrein. Helaas ontaarde dit al snel in een strijdveld. Er is ooit, naar schatting met behulp van een voorhamer en een licht gebrek aan nuance, ruimte gemaakt voor een Ford 5-liter V8. En hoewel ik ervan overtuigd ben dat het resultaat “prima reed” (zoals je dat ‘hoort’ te zeggen), moet er natuurlijk een Stag blok in het vooronder. Inmiddels heb ik er de nodige uren inzitten, Helaas vraagt het herstelwerk om minimaal nogmaals twintig uur handwerk, vooral aan de verfrommelde versnellingsbaktunnel, die eruitziet alsof iemand dacht dat blik ook kan meebuigen met wilskracht. Helaas ben ik aan die laatste twintig uur nog niet toegekomen, want waarom zou iets volgens plan gaan?

Er was echter ook een klein lichtpuntje. Ik heb de vorige eigenaar van het blok ontmoet in Enspijk tijdens de afgelopen DNTD. Hij vertelde dat de motor deels gereviseerd is – een intrigerende formulering. We spreken af nog nader contact te hebben om de exacte definitie van ‘deels’ nader te inventariseren. Want, laten we eerlijk zijn, dubbel werk is niet iets dat ik op mijn bucketlist heb staan.

Met dit in het achterhoofd maar om een andere reden, belandde ik bij een bevriende Jaguar-specialist. Ik kwam slechts wat onderdelen halen voor het dagelijks vervoer, maar buiten viel mijn oog op iets bijzonders: een Stag die er eerder niet stond. Nieuwsgierig vroeg ik ernaar, en al snel hoorde ik dat de eigenaar inmiddels tot het besef was gekomen dat hij, met tientallen projecten op zijn lijst, waarschijnlijk in dit leven niet al zijn plannen zou kunnen voltooien. Het is een gevoel dat ik volledig begrijp.

Deze specifieke Stag, afkomstig uit Florida, was verrassend netjes. Gelast waar nodig, voorzien van een nieuwe lak, een leren interieur, een mohair kap en een RVS-uitlaat. Als bonus kreeg je er ook nog een originele motor (in delen, uiteraard), een Rover V8 met Edelbrock-aanpassingen, en een indrukwekkende verzameling onderdelen bij – genoeg voor twee auto’s. Oftewel: een koopje dat ik, ondanks onze toch al volle garage, niet kon laten liggen. Wel enigszins gedwongen trouwens, de eigenaar was niet bereid afscheid te nemen van enkele onderdelen, het was alles of niets. Heb ik weer. Maar wat is er nu leuker dan één onafgemaakt project? Twee onafgemaakte projecten natuurlijk!

Probleem is nu wel dat onze garage – groot, maar helaas niet eindeloos – ook licht overbevolkt raakt. Gelukkig staat Stag nummer 1 nu nog veilig in het draaispit. Omdat de nieuwkomer mogelijk sneller de weg op kan, heb ik nummer 1 tijdelijk op pauze gezet. Nummer 2 krijgt nu alle aandacht, inclusief de gereviseerde differentieel met achteras, voorwielophanging en stuurinrichting die al eerder klaarstonden. Het idee is om het oude wat gedemonteerd kan worden netjes apart te leggen, zodat ik die ooit – met een vleugje optimisme – kan revitaliseren. Hoewel de bodem zeker hard is, is er verder weinig zorg aan afwerking besteed en ziet die er uit als een lappendeken met verschillende kleuren en her en der Bitak. Daar ben ik dan tegelijk mee aan de slag gegaan. Dus even oude met nieuwe onderdelen uitwisselen is ook nu niet zo gemakkelijk en snel gedaan als gezegd. Retorische vraag: Herkenbaar??

Dit heeft echter gevolgen voor mijn garage. Een ruimte van 65 vierkante meter klinkt misschien groot, maar als je al twee auto’s, diverse onderdelen en je eigen bestaan probeert te combineren, begint zelfs dat krap aan te voelen. Gelukkig woon ik in de Kempen en niet meer in de Randstad waar ruimte wordt afgemeten in de vierkante centimeters. Ik vond snel een oplossing: een container in een droge schuur vlakbij huis. Bijkomend voordeel, ik kan er ook delen kwijt die ik tot nu toe wel thuis opsloeg. Nu kan ik in de garage meer doen dan alleen mijn kont keren.

Dan is er nog de kwestie van de motor en versnellingsbak. Mijn bestaande motor is helaas door de RDW gekoppeld aan nummer 1, dus dat is geen optie. Intussen ligt er ook een ZF 4-bak automaat te wachten. Een aantrekkelijk idee, maar een handgeschakelde 5-bak conversie in combinatie met het Roverblok lonkt ook. Uiteindelijk moet ik ook op de kleintjes letten en nu het tweede Stagblok en bak reviseren is op dit moment financieel niet echt een aantrekkelijke optie. Keuzes, keuzes... Het lijkt er op dat dit project dwingt om daadwerkelijk beslissingen te nemen.

En, eerlijk is eerlijk: nummer 1 moet het mooist worden. Daar zit inmiddels zoveel bloed, zweet en tranen in, dat ik niets minder wil accepteren. Tot die tijd ga ik eerst zorgen dat nummer 2 zo snel mogelijk (rekbaar begrip) op eigen wielen komt en verder wordt opgebouwd. Immers, de wereld heeft al genoeg Stags verloren, en ik beschouw het inmiddels als mijn plicht om daar iets aan te doen.

Kortom, het project duurt voort, net als deze updates. Er zullen ongetwijfeld meer momenten van twijfel, enthousiasme en mogelijk lichte wanhoop volgen. Stag 1 staat nu dus op de rem, Stag 2 vind je verder op de eigen pagina op deze site.

Wordt vervolgd – ongetwijfeld.